轮毂电机技术新纪元,毫秒级扭矩控制的分布式驱动革新

随着电动汽车技术的飞速发展,轮毂电机作为其核心部件之一,正经历着前所未有的技术变革,轮毂电机技术的最新突破——实现毫秒级扭矩控制的分布式驱动系统,标志着电动汽车在动力性能、能效比及驾驶体验上的重大飞跃,本文将深入探讨这一技术背后的原理、优势及其对行业的深远影响。

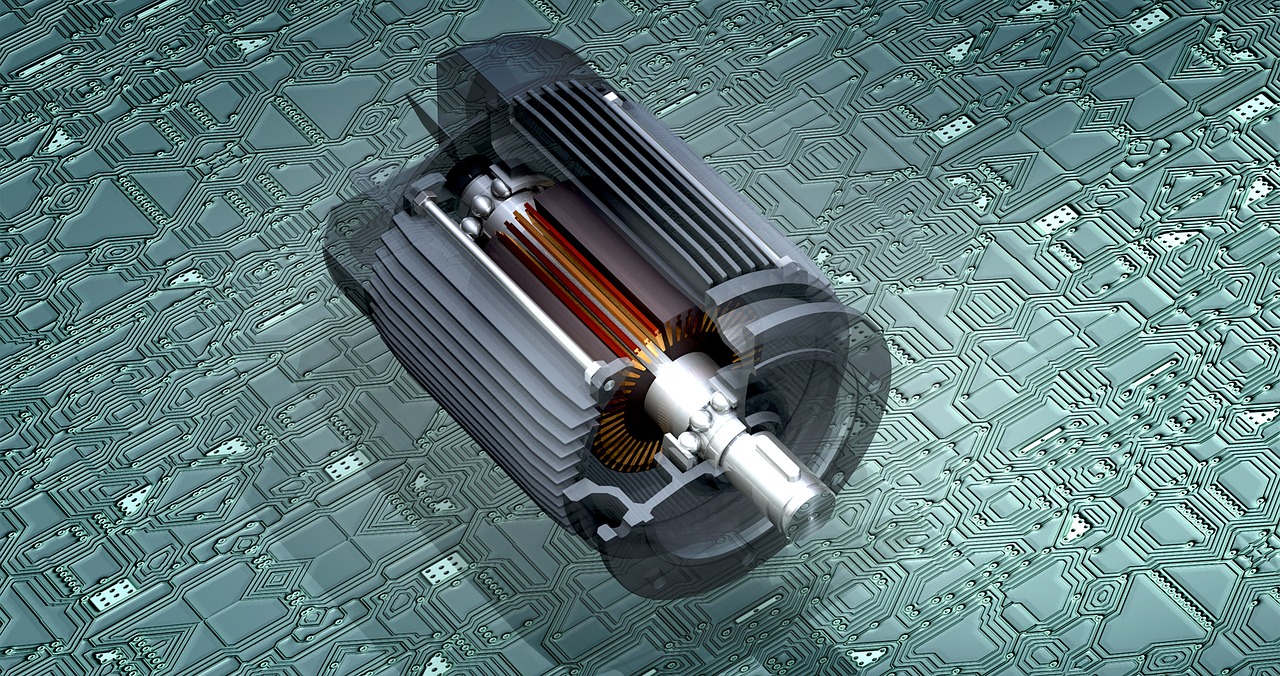

轮毂电机技术概览

轮毂电机,顾名思义,是将电动机集成于车轮内部的一种新型驱动方式,这种设计省去了传统汽车中复杂的传动系统,如变速箱、传动轴等,直接由电能驱动车轮旋转,极大提高了能量转换效率和车辆的空间利用率,近年来,随着材料科学、电力电子技术及控制算法的进步,轮毂电机在功率密度、散热效率和可靠性方面取得了显著提升,为进一步的技术突破奠定了坚实基础。

分布式驱动系统的原理与优势

分布式驱动系统是轮毂电机技术发展的高级形态,它通过独立控制每个车轮的转速和扭矩,实现了前所未有的车辆操控灵活性和稳定性,与传统集中式驱动相比,分布式驱动能够更精确地响应驾驶员指令,特别是在复杂路况下,通过调整各轮的扭矩输出,有效提升车辆的牵引力、稳定性和安全性。

毫秒级扭矩控制的技术实现

要实现毫秒级的扭矩控制,关键在于以下几个方面的技术突破:

1、高精度传感器与实时数据处理:采用高分辨率的位置、速度和扭矩传感器,结合高速数据总线(如CAN FD、Ethernet),确保控制系统能够实时获取每个车轮的精确状态信息。

2、先进的控制算法:基于模型预测控制(MPC)、滑模控制或自适应控制理论,设计能够在极短时间内计算出最优扭矩分配策略的算法,这些算法需考虑路面状况、车辆动态行为及驾驶意图,以实现精准且快速的扭矩调节。

3、高性能执行机构:开发响应速度快、精度高的电机控制器和功率逆变器,确保控制指令能被迅速准确地执行,优化电机设计,减少电磁延迟,提高扭矩响应速度。

4、热管理与耐久性:高效的热管理系统对于维持电机长时间高负荷运行至关重要,采用相变材料、液冷或直冷技术,有效散热,保障系统稳定运行,选用耐高温、高强度材料,增强电机的耐久性和可靠性。

应用场景与未来展望

毫秒级扭矩控制的分布式驱动技术,为电动汽车带来了诸多创新应用可能:

- 极致驾驶体验:无论是在直线加速还是弯道操控中,都能提供更加平顺、敏捷的响应,大幅提升驾驶乐趣。

- 智能辅助驾驶与自动驾驶:与ADAS系统深度融合,实现更精准的车辆控制,为自动驾驶的安全可靠运行提供技术支持。

- 能源效率优化:通过精细化管理各轮扭矩,减少无效功耗,延长电池续航里程,促进绿色出行。

展望未来,随着人工智能、物联网技术的融入,轮毂电机的分布式驱动系统将更加智能化、网络化,形成车与车、车与路之间的高效协同,开启智能交通新篇章,该技术的成熟也将推动商用车、工程机械乃至航空航天领域的电动化进程,展现广阔的应用前景和深远的社会价值,毫秒级扭矩控制的轮毂电机技术突破,正引领我们迈向一个更加高效、环保、智能的出行新时代。